Klima, Umwelt und Nachhaltigkeit

Wissenswertes über per- und polyfluorierte Alkylsubstanzen (PFAS)

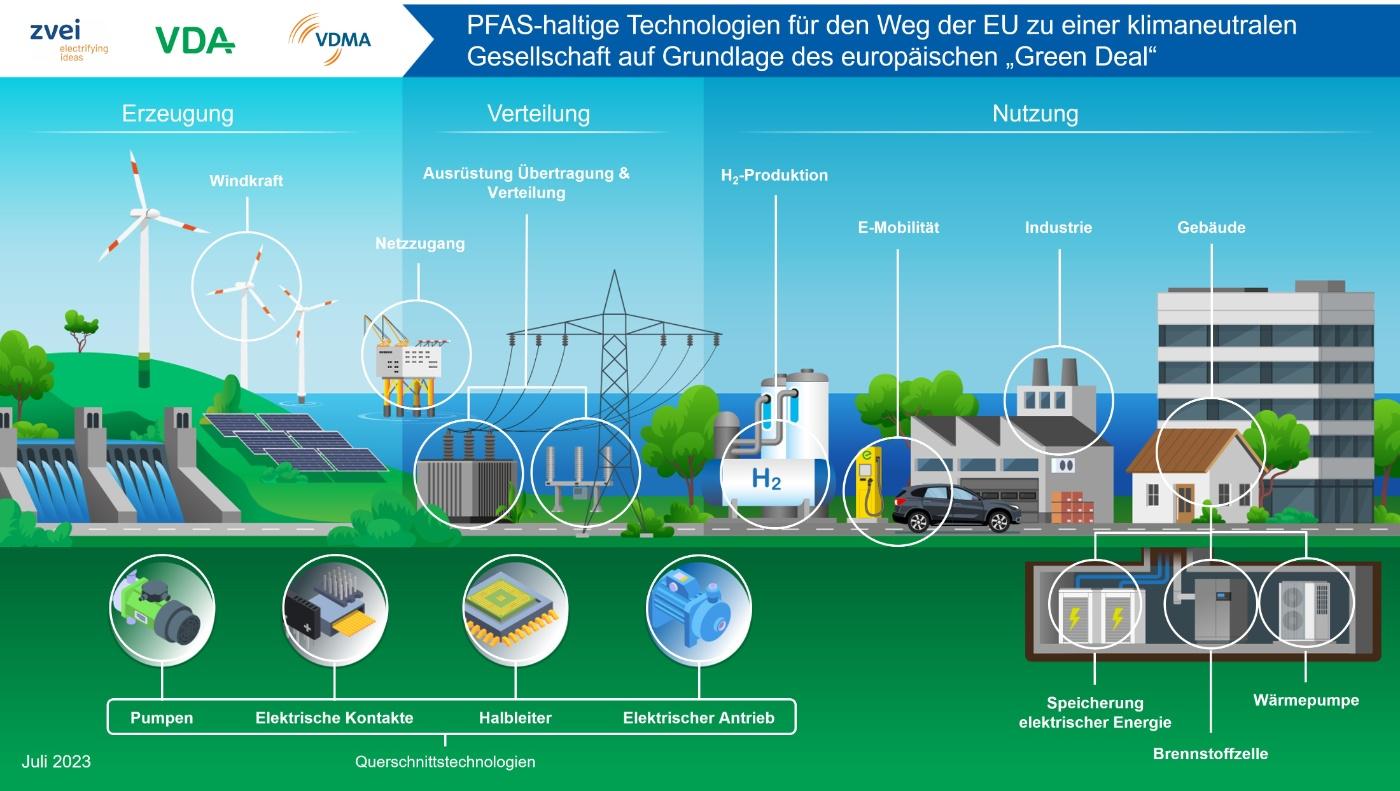

Die Chemikaliengruppe PFAS trägt zum Erreichen der europäischen Klimaziele im Verkehr bei und stärkt den Wirtschaftsstandort Europa für die Automobilindustrie.

Die Chemikaliengruppe PFAS trägt zum Erreichen der europäischen Klimaziele im Verkehr bei und stärkt den Wirtschaftsstandort Europa für die Automobilindustrie.

PFAS sind essenziell für Produktionsprozesse und Produkte in der Automobilindustrie

Die Chemikaliengruppe der per- und polyfluorierten Alkylsubstanzen (PFAS) umfasst nach Definition der Europäischen Chemieagentur mindestens 10.000 chemische Stoffe, die sich durch eine Reihe spezifischer und nützlicher Eigenschaften auszeichnen. Dazu gehört vor allem eine besonders starke Resistenz gegenüber Hitze, Kälte, Fett, Schmutz, Reibung, Öl und Wasser sowie eine sehr hohe Beständigkeit, weshalb sie auch als „Ewigkeitschemikalien“ bezeichnet werden.

Durch den verantwortungsvollen Einsatz von PFAS in der Automobilindustrie können Emissionen in die Umwelt während des gesamten Lebenszykluses der Fahrzeuge weitestgehend ausgeschlossen werden. Treten Emissionen auf, sind Unfälle die Ursache. Für heutige Fahrzeugkonzepte wie auch für den Hochlauf der Elektromobilität ist der Einsatz von PFAS unabdingbar.

Aufgrund ihrer einzigartigen Eigenschaften werden PFAS in den Herstellungsprozessen der Automobilindustrie als Hilfsmittel und Bestandteile der Zwischen- und Endprodukte vielfältig verwendet. Dabei reicht die Stoffgruppe der PFAS von Polymeren bis zu Gasen (Nicht-Polymere) mit sehr unterschiedlichen Einstufungen des Umwelt- und Gesundheitsrisikos. Eine homogene Stoffgruppe der PFAS, wie häufig unterstellt wird, gibt es nicht.

Polymere

Innerhalb der PFAS-Substanzgruppe befindet sich die Gruppe der Fluorpolymere. Diese auch als Fluorkunststoffe bezeichneten chemischen Verbindungen bestehen aus einer Hauptkohlenstoffkette, an die mehrere Fluoratome direkt gebunden sind. Sie zeichnen sich besonders durch ihre hohe Beständigkeit gegenüber anderen Chemikalien und Feuchtigkeit aus. Ersteres ist beispielsweise in der Herstellung von Computer-Chips essenziell, um Verunreinigungen der Metall-Ionen zu verhindern, während letztere Eigenschaft in der Halbleiterindustrie vor allem gebraucht wird, um Elektronik wasserdicht zu verarbeiten. Für moderne Antriebssysteme sind diese Anwendungen ebenso unverzichtbar. Aufgrund ihres einzigartigen Eigenschaftsprofils werden Fluorpolymere vielfältig in der Automobilindustrie verwendet: von der Li-Ionen-Batterie über Leistungselektronik, Elastomere, Schmierstoffe bis hin zu Prozesshilfsmitteln.

38 Fluorpolymere, darunter auch die in der Automobilindustrie häufig eingesetzten PTFE und PVDF, stuft die OECD als „polymers of low concern“ (PLC) ein. Von den als PLC einzustufenden Fluorpolymeren gehen keine Gefahren für die Umwelt oder die menschliche Gesundheit aus.

Nicht-Polymere

Ein zu unterscheidender chemischer Aufbau von PFAS entsteht, wenn am Ende einer vollständig mit Fluor besetzten Kohlenstoffkette eine funktionelle Gruppe wie Carboxylat oder Sulfonat angeschlossen ist. In diesem Fall entstehen so genannte nicht-polymere Fluorkohlenstoffverbindungen, die sich in ihren Eigenschaften und Risiken von Polymeren unterscheiden. Dazu gehören vor allem die Perfluoralkylsäuren (PFAA), die für die Fertigung von Textilien, Membranen und Fluorpolymeren von entscheidender Bedeutung sind. Früher fanden Perfluoroctansäure (PFOA) und Perfluoroctansulfonsäure (PFOS) eine breite Anwendung, jedoch gelten für diese Verbindungen bereits seit 2006 in der EU strikte Beschränkungen. Demnach spielen sie auch in der Automobilindustrie kaum mehr eine Rolle.

Nicht-polymere PFAS sind in modernen Fahrzeugtechnologien kaum mehr im Einsatz. Die Ausnahme bildet hier das Kältemittel Tetrafluorpropen (R1234yf), das in Klimaanlagen gebraucht wird.

Fahrzeuge und deren Komponenten durchlaufen diese drei Phasen: Herstellung, Nutzung und Recycling. In jedem dieser Abschnitte spielen PFAS eine entscheidende Rolle. Weitere Informationen finden Sie in dieser VDA-Präsentation

Herstellungsphase

In zahlreichen Komponenten der Elektromobilität werden PFAS in der Produktion eingesetzt. Als Bestandteile von Produkten sorgen sie für ihre Funktionsfähigkeit und als Hilfsmittel stellen sie geeignete Rahmenbedingungen für Produktionsprozesse sicher.

Akkumulatoren, die für den Antrieb elektrischer Fahrzeuge benötigt werden, treten zumeist in der Form von Lithium-Ionen-Batterien auf. PFAS werden hier zum einen als Bindemittel für die Beschichtung der Kathoden mit Metalloxiden und zum anderen als Schutzschicht zwischen den Anoden und Elektrolyten benötigt.

In Brennstoffzellen, in der Hochvolt- und Mikroelektronik und in technischen Textilien nutzen Hersteller Fluorkohlenstoffverbindungen ebenfalls zur Bindung und Beschichtung sowie als hitze-, wasser- und schmutzbeständige Membranen für verschiedene Bauteile.

Bei Halbleitern verlangt der Produktionsprozess Reinraumbedingungen, die durch Nutzung von Fluorpolymeren in Tanks, Ventilen, Pumpen und Rohren ermöglicht werden. Außerdem benötigen die verwendeten Arbeitsgeräte eine belastbare Resistenz gegenüber Feuchtigkeit und verschiedenen Chemikalien, die durch PFAS gewährleistet wird.

Die Herstellung der Schlüsseltechnologien findet in allen Fällen in geschlossenen Anlagen statt, sodass Emissionen in die Umwelt im Normalbetrieb nicht zu befürchten sind.

Nutzungsphase

In Traktionsbatterien müssen während des Betriebs hohe Ansprüche bezüglich der Lebensdauer, der Ladegeschwindigkeit, einer hohen Energiedichte und einer dauerhaften Ladekapazität bei meist großen Temperatur- und Energieschwankungen erfüllt werden. PFAS sind für diese Anforderungen unabdingbar aufgrund ihrer Stabilität, Hitzebeständigkeit und Langlebigkeit.

Brennstoffzellen bilden eine hoch reaktive Umgebung mit zum Teil sauren Bedingungen in der Nähe des Katalysators. In diesem Umfeld werden PFAS als resistentes, protonenleitendes Material benötigt, wofür nach aktuellem Stand keine Alternativen mit der notwendigen technologischen Reife verfügbar sind.

Sowohl die Batterie- als auch die Brennstoffzellen sind gekapselt und versiegelt. Gleiches gilt für den Großteil der sonstigen Nutzungsorte, wodurch Emissionen der Fluorkohlenstoffverbindungen weitestgehend ausgeschlossen werden können und sich auf Unfälle beschränken.

Das aktuell in Fahrzeugklimaanlagen verwendete Kältemittel Tetrafluorpropen (R1234yf) tritt während des Regelbetriebs in geringen Mengen in die Umwelt aus. Zusätzlich kann es im Brandfall zur Entstehung und Freisetzung von Fluorwasserstoffen kommen. Das Risiko für Mensch und Umwelt aus diesen Emissionen ist nicht abschließend geklärt.

Recyclingphase

Am Ende des Lebenszyklus eines Fahrzeuges wird das Altfahrzeug umweltgerecht entsorgt. Nach Annahme der Altfahrzeuge in einem zertifizierten Demontagebetrieb werden die Fahrzeuge trockengelegt, in dem Kraftstoffe, Motorenöle und Bremsflüssigkeiten abgelassen, gesammelt und fachgerecht entsorgt werden. Anschließend werden brachbare Ersatzteile, die Traktionsbatterie und schadstoffhaltige Bauteile wie die Starterbatterie entfernt, bevor die Restkarosse gepresst und zum Schredderbetrieb gebracht wird. Nach Schreddern der Karosserien (zusammen mit anderen Verbrauchergegenstände wie Kühlschränken) werden die Materialien sortiert und dem Wertstoffkreislauf zugeführt. Nicht recycelbare Materialien, häufig Kunststoffe, Gummi oder Glas, werden thermisch verwertet.

Somit ist sichergestellt, dass PFAS-haltige Komponenten auch in der Recyclingphase sachgerecht behandelt werden. Sie werden entweder fachgerecht entsorgt und aufbereitet, wiederverwendet (zum Beispiel als gebrauchte Ersatzteile) oder aufgrund der hohen Temperaturen in den thermischen Verbrennungsanlagen vollständig zersetzt. Die dabei entstehenden Fluorverbindungen werden über Gaswäscher entfernt.

Darüber hinaus existiert für Fluorpolymere bereits ein chemisches Verfahren, das über Upcycling den Produktkreislauf der Chemikalien schließen kann. Sie werden dabei über Pyrolyse in gasförmige Monomere zersetzt. Diese lassen sich dann einfangen, aufreinigen und für die Produktion neuer Polymere ohne Qualitätsverlust wiederverwenden.

Für die meisten Anwendungsfälle in der Automobilindustrie sind nach heutigem Stand keine technisch ausgereiften Alternativen für den spezifischen Anwendungsfall vorhanden. Dies gilt auch für die Verwendung in Traktionsbatterien, Brennstoffzellen oder Leistungselektronik.

Bei Fluorpolymeren beispielsweise geht der Ersatz unweigerlich mit einer Erhöhung der Treibhausgasbilanz einher. Die hohe Abrieb- und Verschleißbeständigkeit können andere Materialien nicht gewährleisten, wodurch im Betrieb der Widerstand und der Wartungsaufwand zunimmt. Im schlimmsten Fall müssen Produkte verfrüht ausgetauscht werden.

Für Kältemittel sind PFAS-freie Alternativen denkbar und werden bereits heute in wenigen Fahrzeugmodellen eingesetzt. Jedoch werden mit der Substitution des Kältemittels ein komplett neuartiges thermodynamisches Layout der Klimaanlagen, wie auch neuartige Komponenten notwendig.

Konzept des verantwortungsvollen Umgangs mit PFAS

Die Automobilindustrie plädiert für eine harmonisierte Regulierung auf dem EU-Binnenmarkt, die einen regulativen Flickenteppich auf Mitgliedsstaatenebene vermeidet. Die Regulierung sollte einen verantwortungsvollen und risikobasierten Umgang mit PFAS ermöglichen.

Es werden die folgenden fünf Schritte als stufenweises Vorgehen vorgeschlagen:

- Phase-out-Roadmap: PFAS, von denen möglicherweise hohe Risiken für Mensch und Umwelt ausgehen und für die heute Ersatzstoffe mit vergleichbaren Eigenschaften verfügbar sind, können und sollten kontinuierlich substituiert werden. Dies ist bereits aktuelle Praxis. Vorlaufzeiten für Umgestaltungen und Neuentwicklungen sollten dabei berücksichtigt werden.

- Review-Prozess: PFAS, die noch nicht ersetzt werden können, da noch kein adäquater Stand der Stand der Technik oder Technologie vorhanden ist, sollten regelmäßig im Rahmen eines vom Gesetzgeber definierten Verfahren überprüft werden. Dies wird beispielsweise im Rahmen der Altauto-Richtlinie mit Schwermetallen wie Blei erfolgreich durchgeführt.

- Ausnahme für Fluorpolymere: Fluorpolymere, die nach OECD als „low-concern“ eingestuft sind, sollten von der Beschränkung vollständig ausgenommen werden. Für die Erfüllung des European Green Deals sind diese erforderlich (z.B. in Lithium-Ionen-Akkumulatoren, Brennstoffzellen und der Elektro- und Elektronikindustrie) oder werden in bestehenden Antriebstechnologien verwendet.

- Ausnahme für Ersatzteile sowie wiederaufbereitete Teile: Eine Ausnahme für Ersatzteile nach dem Grundsatz „Repair as produced“-Prinzip, das in der Europäischen Union weithin akzeptiert ist, und die Möglichkeit der Wiedervermarktung von gebrauchten Fahrzeugen, Maschinen und deren Teilen ist im Hinblick auf die europäische Abfallhierarchie von entscheidender Bedeutung.

- Offenheit für Innovationen: Innerhalb eines definierten Prozesses soll die Nutzung von PFAS in zukünftigen Technologien und Anwendungen ermöglicht werden, wenn sie für die Gesellschaft essenziell ist und Risiken angemessen beherrscht werden können.